在交通工程迈向“大跨、耐久、智能”的进程中,新材料创新是关键驱动力。近日,通海港区-通州湾港区疏港航道双桥枢纽工程取得关键突破——超高韧性混凝土(STC-22)首次在该类大型枢纽中完成了从实验室配比到现场施工养护的全流程应用。这项在混凝土中掺入微细钢纤维的“硬核”技术,不仅填补了中交二航局在该领域的技术空白,也为高性能混凝土的工程化推广树立了标杆。

蒸汽养护

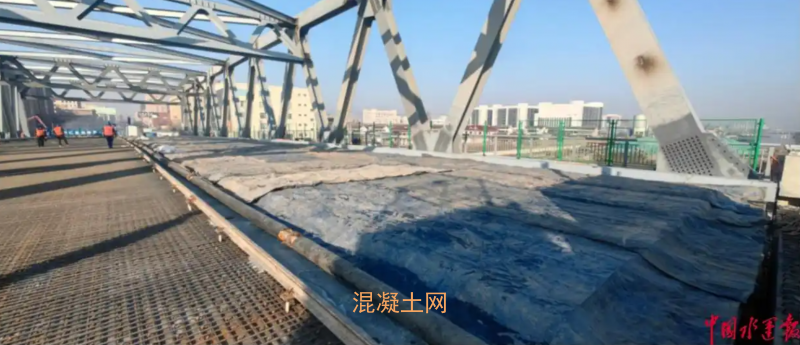

走进施工现场,与传统作业截然不同:定制化搅拌系统与自动化蒸汽养护棚协同运作,通过信息化手段精准控制温度变化。“我们将钢丝制成细如发丝的钢纤维,按科学配比拌入混凝土,”项目总工程师王余廷介绍,“这使得仅4.5厘米厚的桥面调平层,抗压强度突破120兆帕,最高可达150兆帕,约为传统混凝土的3倍;抗弯拉强度超22兆帕,真正实现了‘高强’与‘高韧’的统一。”为攻克适配难题,技术团队历经十余轮试验。试验室主任高尚回忆:“最初钢纤维易结团、强度不达标。通过反复调整,最终在第17次试验中找到了兼顾性能与施工性的黄金配比。”

钢结构桥STC层 纵断面高及横坡的检查

经严格验证,该STC材料抗弯拉强度是传统路面的4.5倍,抗氯离子渗透能力提升9倍以上,可保障关键结构在复杂环境中50年免大修。项目创新采用“工厂预拌+现场调控”模式:干料在工厂精确预混后定量封装,现场仅控制加水量,极大减少了环境干扰。配合蒸汽养护与自动温控,形成了从搅拌、浇筑到养护的完整闭环,彻底解决了现场应用的“最后一公里”难题。

应用此材料的枢纽套闸大桥桥面铺装层,从根本上改善了传统混凝土易开裂、耐久性差的痛点,并将维护周期从5年延长至10年以上,显著降低了全生命周期成本。施工效率也大幅跃升:现场浇筑效率达每小时9立方米,工期缩短40%;养护时间更从28天压缩至仅4天,有力保障了工程进度。

从沪苏通长江公铁大桥到深中通道,超高性能混凝土已成为重大工程的“标配”。双桥枢纽的实践,进一步将其应用场景从桥梁、隧道拓展至综合性交通枢纽,体现了以材料革新驱动工程迭代的行业趋势。

展望未来,项目团队将继续深耕高性能混凝土的研发与应用,以材料突破为核心,为构建更耐久、更高效的交通基础设施贡献创新力量。